中國石油晴川鉆井公司購買移動式壓力測試設備

聯系人序列號

材料名稱

規格和型號

產品標準(技術要求)

計量單位

采購數量

G-RIGHT: 0px; PADDING-TOP: 0px" align="center">交貨

時間

報價

金額

品牌

移動試壓裝置

移動試壓裝置

JB/T9089-1999

套

以上報價含稅含運費含配件安裝調試費用等

交貨地點:長慶井下技術作業公司項目部各庫房(咸陽庫、隴東庫、靖安庫、靖邊庫、安塞庫、姬塬庫、烏審旗庫);

本次招標為定商定價不定量招標(最終以合同實際發生的量結算)

技術規格書及數據單詳見附件2,依據此報價

項目名稱:長慶井下技術作業公司測厚儀等采購項目

招標編號:CQZT-WZ-2015-014

詢價單位:西安佳宜經貿有限責任公司

招標人:中國石油川慶鉆探工程有限公司長慶井下技術作業公司

招標代理機構:大慶石油建設工程項目招投標代理有限責任公司西安分公司

技術規格數據 附件2

移動試壓裝置

一、標的產品適用范圍及工況

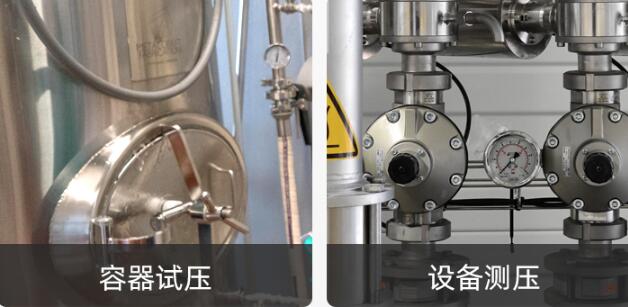

1.本產品用于用于防噴器、井口、地面管線等靜態壓力測試;

2.使用介質為常溫清水;

3.被試容器容積單件≥5L;

4.最高測試壓力為100MPa;

5、現場使用工況為:室內固定使用,配置雙層車載箱房;

6、本套設備高壓泵及壓力集成閥匯和高壓連接件均采用不銹鋼制作。

二、產品功能

1、系統最高測試壓力:100MPa;系統控制功率:4KW;

2、系統具備手動和自動操作兩種控制方式;

3、手動操作狀態具備數顯適時壓力功能,該狀態下數據采集、輸出、儲存功能無效;

4、自動操作狀態具備微機數顯和數顯表同時顯示適時壓力功能;

5、分段試壓功能,最多可分十個段;

6、升壓閥、容器卸荷閥可分別實現手動和自動操作兩種運行方式;

7、系統參數設置人性化、參數輸出全中文,畫面簡潔,操作方便;

8、自動升壓功能:系統控制自動升壓;

9、自動保壓功能:壓力到達后自動停止升壓進行自動保壓,直至到達設定的保壓時間;

10、自動卸荷功能:泵端自動卸荷、被試壓件自動卸荷、超壓和故障自動卸荷,其中超壓自動卸荷功能可選擇;

11、保壓停機功能:選擇保壓過程中是否停機以實現最大化節能運行;

12、測試參數記錄:可將各組測試參數保存并在次下測試時快速調用;

13、智能系統參數修訂功能:根據適配的壓力變送器設定的量程、偏差等參數,并可修訂實際測試過程中的壓力偏差;

14、數據報表打印及儲存:可打印測試數據曲線,并將測試的數據進行儲存,便于查詢調用;

15、系統具備三重超壓自動保護、超壓自動報警功能;

16、系統具備“急停”操作功能;

17、故障診斷功能:能根據出現故障進行報警停機并做出提示,便于檢修;

三、系統工作原理圖和工藝流程概述:

1、系統工作原理圖示:

2、系統工藝流程概述:

按《說明書》的要求,在進、出口管路及各種電纜、線路連接無誤的工況下進行如下操作:

=>開啟主機系統;

=>設置參數;

=>啟動微機測試系統,系統自動升壓、保壓、卸壓;

=>保存記錄(曲線、表格);

=>打印記錄;

四、微機高壓測試系統各部件的主要參數、功能及配置簡介(共四部分):

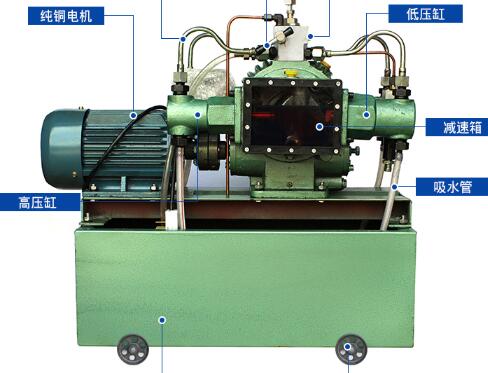

1、高壓泵

1.1、高壓泵的型號及相關參數:

產品型號:CB100-4

額定排出壓力:100MPa

額定排出流量:80L/h

防爆變頻電機功率:4KW

不銹鋼水箱容積:0.4方

備注:高壓缸體采用和過濾件采用不銹鋼制作

1.2、高壓泵結構簡介:泵為臥式三柱塞往復泵,分為動力端和液力端,通過控制系統自動控制。

1.2.1動力端:由箱體、曲軸、連桿、十字頭等組成。將旋轉運動變為十字頭的往復直線運動。

1.2.2液力端:由集液體、高壓缸體、吸入閥,排出閥,柱塞副和安全閥等組成,高壓缸體固定在箱體上,由十字頭帶動柱塞在高壓缸體內往復運動,使缸體內的工作容積產生周期性的變化。當柱塞為吸入行程時,缸體內的容積增大,排出閥關閉,形成局部真空,工作介質在大氣壓下由吸入閥進入缸體;反之,吸入閥關閉,工作介質由排出閥進入與高壓缸體相連的集液體,再輸送到被試件形成高壓水。

2、低壓注水泵:

(1)泵的主要參數:

流量:600-900L/h

工作壓力:6-8MPa

功率:1.5-2KW(防爆電機)

備注:普通材質

(2)泵的功能簡介:

該泵用于系統低壓注水,系統啟動后,首先啟動低壓注水泵,低壓水通過低壓注水單向閥、三通進入高壓主管道,為被試產品注水,當注水壓力到達設定值時,系統自動停機。低壓注水管路上安裝了低壓安全閥,當系統打高壓,低壓注水單向閥有泄漏時,該安全閥可保護低壓注水泵不會被高壓水打壞。

3、保溫式箱體及相關參數(雙層、保溫):

3.1 泵和控制系統保溫箱體參數

成套設備以撬裝房形式提供(集裝箱式),撬裝房相關參數:箱體外層用2mm鋼板折疊,箱體里層用高強度聚氨酯節能板制作,外底座焊接一個小螺栓,裝螺帽,便于安裝靜電接地線,此箱體用于安裝水箱、泵和控制系統,箱體為雙層。箱體表面刷防銹漆后噴漆處理,箱體內部直接噴漆,含底座位置外形尺寸盡量控制在(長X寬X高):5000x2000x2300mm內。各設備安裝在箱體內,安裝穩固,適合車載式設備的運輸,電器部件安裝減震裝置。配置1.5匹海爾冷暖空調一臺。車載箱根據需要在正面、側面均有開門,便于操作和檢修。室內安裝2個消防滅火器和一個煙霧報警器,設計。箱體內安裝防爆燈和防爆開關。泵房地面鋪防滑鐵板,有一定斜度便于泄水,底部留外接式泄水口,泵房與操作間完全隔離,達到安全防護的目的,不能簡單地利用隔板分割,必需考慮泵房的水不能滲流到操作間;操作間要設計一個文件柜,固定牢靠。

水箱進口,高壓出口,電源插口均安裝在活動房外,便于接線和操作。其中,電源接頭采用防爆插口,所有布線采用三項五線制,低壓注水泵和空氣泵的電機采用防爆電機,試壓泵電機為變頻防爆電機。箱體油漆采用藍白色和外體噴字等,噴產品名稱和“長慶井下對外合作項目部”及中石油寶石花標志。

4、成套設備配置和功能

4.1 WYC控制系統主要配置:

名 稱

規 格

數 量

備 注

工業級工控機

EVOC/雙核 CPU/2G/300G

研祥工控機

液晶顯示器

商用顯示器

激光打印機

LBP2900(A4)

WYC控制軟件開發及編程

WYC2.0

三菱PLC控制器及編程

FX3U-32MR

I/O:32點

壓力傳感器

0.5%FS/100MPa

通訊模塊及電纜

SC-11

PLC→PC

模擬量輸入模塊AD

FX2N-2AD

12位高速

通訊模塊

RS485

系統帶變頻時增加

智能壓力顯示儀

72X72 XST

成套裝配

柜內安裝及配線

標件輔材

導線及標件

泵接線

泵體連接件及連線

10米

主機與控制臺連接線

控制電纜

遠控閥連接電纜

10米

用于控制臺與控制閥匯間

信號電纜

壓力等信號電纜

10米

用于控制臺與控制閥匯間

操作臺

參考尺寸:1400X900X1300

試壓與監控系統合用

隔爆控制柜

參考尺寸:1000X450X1300

安裝于泵房內

電源分線隔爆箱

參考尺寸:400X300X150

安裝于WYC控制柜內

變頻器

SD100-5.5G

4KW

變頻信號處理元件模塊

抗擾單元

電纜線

20米

主機外接線

辦公椅子

用于操作人員坐

文件柜

放置文件等

注:1、工控機、顯示器、打印機不防爆,全部集成于WYC操作臺;其余電壓高于36V以上的電氣設備全部集成在隔爆控制柜內。2、試壓泵電機、低壓注水泵電機、空壓機電機防爆。

WYC系統控制部分分成兩部分:一部分為WYC操作臺,該操作臺放置于車載箱體的控制間內,為方便處理電源,在其內設置一個電源分線隔爆箱,固定在WYC操作臺內,工控機、顯示器、空調、空壓機、監控電源全部從該隔爆箱內取;另一部分為隔爆控制柜,該柜可放置于泵房內,集成用于系統控制的接觸器、低壓電源、PLC、變頻控制單元等電氣元件。布局圖如下:

4.2、主要功能:

WYC微機高壓測試系統主控臺主要由工控機、電控操作臺、顯示儀表、PLC程序邏輯控制器、各種控制組件和控制軟件等構成,全套測控和監視工作均可直接在主控臺上完成。

(1)系統工作原理

WYC微機高壓測試系統,采用微機系統進行操作控制和數據的存儲、輸出;PLC、高壓卸荷閥、升壓閥、單向閥等附件作執行機構。

(2) 系統功能特點:控制系統可實現自動開機、自動檢測、分階段升壓(最多可分十段)、自動保壓、自動卸壓等功能,分述如下:

分段試壓功能:可以實現在系統壓力:30%壓力、60%壓力、100%等任意壓力時自動停機保壓。

自動卸壓功能:程序通過對遠控卸荷閥的自動控制,可自動卸除試壓泵端、容器端壓力,減輕了操作人員負擔,安全方便。由于在硬件附件上采用了我公司獨立生產研制的遠控卸荷閥,進行升壓、保壓控制,使得系統在過沖方面的問題得到了很好的解決。

歷史數據處理、打印功能:通過系統控制程序的編寫,對測試系統每次試壓過程的數據、曲線將進行給定條件下顯示、存儲和打印,讓每次測試參數有據可查。

壓力數顯功能:系統不僅在微機上可實現壓力參數實時顯示,還可通過XST數顯壓力表在操作臺上進行顯示,直觀方便準確,精確高。顯示值可達小數點后一至兩位。徹底避免了操作人員靠手動控制造成的系統數據讀數誤差。

自動、手動切換操作功能:當由于系統不需要自動操作功能時,可通過操作臺轉換開關選擇手動試壓功能。在這種狀態下,和以往的人工試壓操作功能相同。

WYC微機測試系統不同于一般的單片機控制系統,由于采用了可編程控制器PLC,使得整個系統的抗干擾能力比單片機控制系統或其它方式控制系統的抗干擾能力大大增強。系統控制軟件全中文,參數設置界面化、人性化,簡潔易掌握等特點。

5、 WYC車載式微機高壓測試系統附件----KZFH.0壓力集成控制閥:

5.1、KZFH.0壓力集成控制閥功能及工作原理簡述:高壓泵自動升壓、自動卸壓、容器自動卸壓、自動保壓、分段試壓、人機分離等功能都主要靠微機控制附件來執行。閥匯系統增加了一套氣動高壓截止閥,主要用于強制保壓,增強保壓效果。各部件集中,組成一套獨立的附件,通過變換進口螺紋,可和各種參數的試壓泵組合使用,操作方便、布局美觀。其原理圖如下:

5.2、微機控制附件-----KZFH.0壓力集成控制閥組成:

控制閥匯由空氣泵、單向閥、泵端卸荷閥、容器卸荷閥、氣動高壓截止閥、高壓過濾器、手動卸荷閥、壓力表等構成(見下表)。

序號

名 稱

規 格

數量

備 注

單向閥

100MPa

1套

泵端自動卸荷閥

100MPa

1套

控制高壓泵的泵端自動卸荷

容器自動卸荷閥

100MPa

1套

控制高壓泵的容器自動卸荷

氣電控高壓截止閥

100MPa

1套

增強保壓效果,強制保壓

電接點壓力表

1.6級、160MPa

1套

壓力顯示

傳感器

0.5%FS/100MPa

1套

森納士

高壓過濾器

100MPa

1套

減少被試

壓件中污垢返回主機

高壓軟管

2根

100MPa內使用 20米、10米各一根

空氣泵(防爆電機)

1套

控制閥動作源

水箱及進出水管路

0.4m3

1套

注:所有被試壓件本身的密封、密封底座及高壓軟管與工件之間的連接的過渡接頭由用戶自己解決,生產廠家只提供出口高壓軟管上自帶的(M22X1.5)的標準內螺紋。

5.3、各組成閥的功能簡介:

4.3.1、 泵端自動卸荷:每次試壓停機或停機保壓時,泵端通過控制系統自動卸荷或關閉。

泵端自動卸荷閥對控制時序的要求:系統開機時卸荷閥打開;起動正常以后,卸荷閥關閉(系統開始升壓);在壓力達到預置點前,卸荷閥能夠設置提前量,使卸荷閥提前一段時間打開(預防高壓泵在升壓停機時產生的過沖現象);保壓時間達到后,卸荷閥關閉的同時系統自動開機進行下一段升壓試驗。此過程反復循環,直至達到試驗要求。

4.3.2、 容器自動卸荷:分段試壓過程中通過預先設置,微機可在每段保壓結束后對容器卸荷卸荷與否進行設置(卸壓或不卸壓可控),卸壓時達到卸荷目標值(系統為高壓試壓管道當不能完全卸壓時可設置此值為壓力下限值,此值應在0 至最高壓力值范圍內)。系統在升壓內的任何時間容器卸荷閥均處于關閉(卸荷閥得電)狀態,常態下處于打開(卸荷閥不得電)狀態。系統在每次試壓完畢后,均強制卸除容器壓力至卸荷目標值。

4.3.3、 氣電控高壓截止閥:用于將試壓容器和泵端的連接截斷,防止因泵和閥泄漏導致容器壓降,為容器提供更好的保壓。

4.3.4、高壓過濾器:用于防止高壓泵內的顆粒雜質在加壓時進入試壓容器,或者防止試壓容器內的顆粒雜質在卸荷時堵塞卸荷閥。

6、視頻監控系統:視頻監控系統主要由多套彩色一體化工業攝像機、防水云臺和護罩、安裝支架、以及相關控制單元等構成。

6.1視頻監控系統主要配置:

名 稱

規 格

數量

備 注

球形云臺

直徑七寸

DS-2AE5152-A

(海康)

云臺與攝像機為一體

安裝支架

壁裝式

彩色攝像機

22倍變倍

通訊電纜

配標準攝像機

硬盤錄像機

監控系統使用

液晶顯示器

19寸

飛利浦

專用電源

DC12V800MA

海康

視頻線纜

SYV75-5

國產

電源線纜

RVV2*0.75

國產

控制線纜

RVVP2*0.5

國產

多芯專用控制線纜

國產

備注:1、四套數據線總長為200米,現場分割。

6.2 攝像頭安裝

4個攝像頭2個安裝在城川試壓房,采用可拆卸插頭連接,布管安裝,一個安裝在泵房,可看見直顯式壓力表,一個安裝在試壓撬房頂,支架、攝像頭可拆卸便于搬遷,四個攝像頭均可以電控變焦及轉換攝像角度。(由杰特負責)

6.3視頻控制單元

該單元用于對試壓圖像的遠程監視控制。主要由硬盤錄像機、攝像機鏡頭及云臺控制器、以及多畫面和單畫面圖像顯示器等構成,見下圖。

五、WYC微機高壓測試系統驗收條件及技術指標:

1、保壓精度:

測試管線為硬管,被試件為鋼制容器且容積≥5L,受壓無滲漏、無明顯變形時:

測試壓力范圍MPa

壓力降MPa

保壓時間

10分鐘

10分鐘

當測試件為非鋼制件,測試不滿足上述條件時,保壓起點時間應扣除“無泄壓降期”,待壓力穩定后開始計時方能達到上述精度要求。特別是當連接管線或測試件為高壓軟管時,由于軟管受壓時易變形等因素,會引起保壓初期壓降值較大,因此,可采用分段升壓的方式達到目標值(分段時不泄壓),或者保壓時將“無泄壓降期”設置長一些,根據不同高壓軟管的長度或特性,“無泄壓降期”可能達到10-20分鐘,方能滿足上述要求的保壓精度。

注:無泄壓降期---在保壓過程中,系統壓力受容器變形、溶氣效應等導致系統壓力逐步下降并趨于穩定的一段時間。

溶氣效應---在靜態穩壓過程中,殘留于介質中的氣體在高壓作用下溶解于介質,在達到飽和溶解度前,導致系統壓力下降。

2、壓力測控精度:

2.1、壓力測控精度是指設定壓力值與保壓開始值之間的允許誤差。為了克服控制精度偏差值對壓力測試帶來的影響,本系統允許采用設置“提前量”方式對偏差進行修正,使系統控制精度盡可能提高。

2.2、當升壓時間≥10秒時,壓力測控精度應≤±1.5MPa。

當測試壓力過低或被試容器過小導致升壓過快(升壓時間小于10秒)時,增加變頻控制系統。當系統配備變頻器后,可根據升壓速度實時調整主機的電機的泵速,達到降低泵的流量從而提高測控精度,采用變頻控制可以使測試控制精度在±0.5MPa內。

六、需方在調試階段的應具備的技術條件:

1、控制系統應放置在干燥、無粉塵、無強電磁干擾的常溫環境中。

2、需方提供被測試產品一件(單件內腔容積最小值≥5升),連接接頭由用戶自備。如果需方被試容器容積過小或測試壓力過低導致升壓過快(升壓時間小于10秒),無法控制測控精度時,用戶應另行增配相應壓力等級的容器或采用多件并聯的方式試壓,否則就應采用自動控制程序下人工升壓方式進行升壓。

3、需方應在調試階段及時提供清潔水源、調試工具、吊裝、人力、物力、電工及相關便于調試的條件。

4、需方提供穩定三相電源(功率應大于系統總功率),自行配置相應電纜,并將三相動力電引入壓力測試系統控制柜內。若現場線纜等需要穿管,由買受人自己負責提供和穿管。

5、需方應對壓力測試系統柜體可靠接地。應充分做好測試過程中的安全防護。

七、調試及技術培訓:

1、免費調試及培訓:

1.1 系統初次調試為免費調試,同時免費技術培訓。

1.2 新產品應從供方發貨之日起六十日內應進行調試。用戶如因意外原因不能在六十日內進行新產品調試,應書面提出并經供方確認,超過六十日且無書面確認,則視為付費調試。

1.3需方具備調試條件后,由需方電傳通知供方現場(僅限國內)調試時間,調試時間為到達現場之日起十個工作日內完成,若因需方原因,十個工作日內不能完成調試,延時期間(十個工作日之外)調試人員調試過程中的食、宿費用由供方承擔。

2、付費調試:

2.1由于用戶操作不當造成系統軟、硬件損壞需要重新調試應付費,費用雙方友好協商進行。

2.2當供方調試人員按需方電傳的要求按期到達需方現場,但由于需方現場調試條件不具備而導致無法調試,需另行約定調試時間時,需方應承擔本次調試人員的差旅費(費用由雙方友好協商解決)。下次重新調試為免費調試,但必須付清前次調試費用后,供方才排出調試人員。

八、產品質保期和售后服務

1、微機高壓測試系統完工后在需方施工現場進行驗收,供方負責對該系統的調試和對用戶操作人員的技術培訓。

2、電動試壓泵、微機硬件系統的“三包”期為12個月。“三包”期后,硬件配置系統如出現故障,供方應能提供及時有效的售后服務工作,控制軟件系統出現故障時,供方應據實際情況及時有效地處理解決。

3、“三包”期內系統因操作不當造成的故障而發生的維修材料及相關費用由需方承擔,供方提供及時有效服務;“三包”期內因試壓泵、系統軟、硬件自身發生故障而產生的維修材料有相關費用由供方承擔。“三包”期后發生的費用由雙方協商解決。

4、供方應為需方系統升級提供技術支持,涉及相關問題雙方協商解決。

5、本微機自動控制系統軟件為專業試壓控制軟件,禁止用戶未經出賣人公司授權許可擅自安裝其它軟件,如由此造成系統故障,對其維修時需方需付費,具體費用雙方友好協商進行。本產品由供方開發,其知識產權屬于供方,需方僅可在對應配置的設備控制上使用,不能另作他用。為了防止傳染病毒,嚴禁與其他系統和網絡聯網使用。

九、軟件資料

1、WYC微機高壓測試系統操作中文使用說明書、生產廠家產品合格證、裝箱清單。

2、電氣接線圖、電氣元件明細表。

3、所有隨機配備的計量器具、儀表等以生產廠家提供的合格證為準,供方不再提供任何其它證明材料和檢測報告。

十、設備生產周期和運輸周期:生產周期:合同生效后40天內;運輸周期:7天;

附一:《壓力曲線報表》按下列格式執行

壓 力 曲 線 報 告

檢查序號: 1 打印日期: 年 月 日

產品名稱

試壓前在參數中填寫

規格型號

試壓前在參數中填寫

生產廠家

試壓前在參數中填寫

檢測項目

試壓前在參數中填寫

檢測依據

試壓前在參數中填寫

檢測單位

試壓前在參數中填寫

段 數

目標壓力(Mpa)

自動生成

保壓時間(Min)

自動生成

實際壓降(Mpa)

自動生成

合格判定

自動生成

檢驗

操作

審核

批準

十一、成套設備生產周期:60天