江團公司武漢壓縮機分公司試壓室改造方案

一、基本情況1 .改造背景江團股份有限公司武漢壓縮機分公司是從事石油機械制造的專業機械廠,主要從事RDS天然氣壓縮機系列、CNG汽車加氣站壓縮機系列、FB小型壓縮機系列等產品的研發、制造、銷售和技術服務。根據標準QJJ第4.2和4.3條。J84-2009 《RDS壓縮機檢驗規程》,壓縮機的承壓部件,如氣缸、填料腔和壓縮機的所有管道都需要進行試驗,這些部件的試壓需要在試壓車間進行。根據工藝規范的要求,壓縮機產品的所有承壓部件都需要進行水壓/氣密性試驗,目前的試驗壓力為1-47.5 MPa。現有試壓室簡單,安全隱患大,壓力設備陳舊,生產能力跟不上生產需要。為了消除安全隱患,適應未來生產經營形勢,有必要對現有試壓室進行升級改造。2.壓力試驗簡介(1)壓力試驗產品種類繁多,有氣缸、間隙氣缸、機體、填料、活塞、氣缸蓋、管道等。每個壓力試件的型號有很多,比如RDS系列的氣缸型號就有30多個,而且數量是隨著發展而不斷增加的。管道不規則,最長11.7米(2)試驗壓力由試壓產品類型決定,一般壓力范圍為1-37.5兆帕,最高壓力為75兆帕。3.試壓件現狀簡介(1)試壓室內有兩個試壓區(如圖):

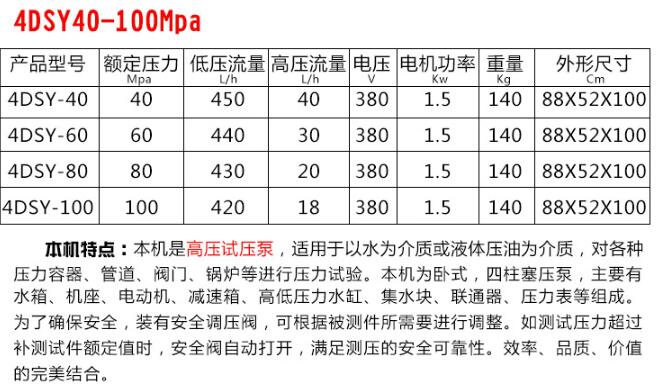

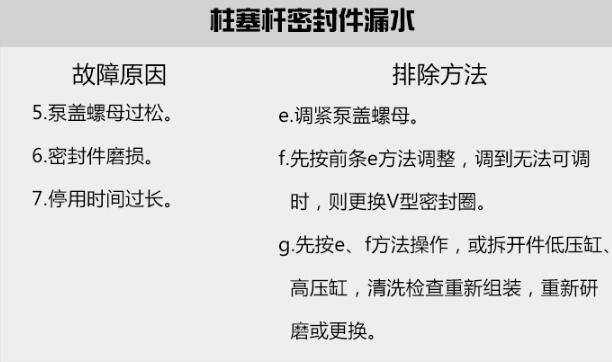

(2)試壓室的設備有三套手動液壓試壓泵和管道,一套液壓嚴密性試驗裝置。三套試壓泵均為單螺紋,只能同時測試三個試壓件,最高測試壓力為50Mpa。氣密性試驗裝置是艾夫斯公司的水壓氣密性試驗臺,最高試驗壓力為50Mpa。

FLOAT: none; WORD-SPACING: 0px; -webkit-text-stroke-width: 0px">(3)試壓工作流程是從加工車間剛加工好的承壓件如氣缸,機體,缸頭等,需要從加工車間運送到氣缸試壓區進行試壓,試壓完畢后再原路運回到加工車間附近的主機班進行裝配工序,若是氣缸試壓完后,還需運到水池處進行氣密性試驗,再運送到主機班進行裝配。已完成對接的管線和緩沖罐等工件則會從總裝車間運送進來,工件被送到管線試壓區進行試壓,試壓完后原路返回送入總裝車間。 二、改進的必要性 1、安全隱患

(1)敞開式作業

由于試壓間空間有限,一些較大、較長或形狀不規則的管線,大型的緩沖罐等,無法在圍墻內進行試壓,只能在圍墻之外的空地上及旁邊的過道上進行,雖然有隔離帶隔離警示,但無法有效隔離無關人員誤入作業區。

(2)四周防護設施不可靠

試壓間的圍墻高1.2米,厚度只有150mm,周圍的廠房有玻璃窗,雖然能夠起一定的阻擋作用,但是卻也存在著工件飛出到圍墻外的風險,且墻壁強度也遠遠不夠;另外,圍墻是敞開式的,沒有一個能夠開關的門,這樣試壓的時候,無法阻止人員進入試壓間。

(3)試壓區空間太小,試壓區和試壓操作區未進行有效隔離

試壓間圍墻內的尺寸為5m×12m和6m×12m。里面放置有兩臺試壓泵、放置工具及試壓用的螺栓、密封圈等的工具箱,其余的空間用來對氣缸、活塞等加工件的試壓,以及對一些小型短管線進行試驗。而一些較大較長或形狀不規則的管線、以及大型的緩沖罐等,卻無法在圍墻內進行試壓,只能在圍墻之外的空地上及旁邊的過道上進行,這樣在試壓的時候,旁邊人來人往非常不安全。同一個試壓區內,常常一個工件在進行試壓的同時進行其他試壓件的準備或拆卸。

(4)打磨區緊挨試壓區

打磨區與試壓區相鄰(如圖示),未進行有效的隔離,若試壓出現故障,將會危及人身安全。

(5)試壓過程操作復雜,全憑人工操作。

施壓設備完全靠人工手動控制,且壓力表等儀器也在試壓設備上。施壓過程中的所有步驟,如升壓、持壓、卸壓、從試壓設備上讀取數據(試壓壓力一般為1—37.5Mpa)等都必須人工在旁邊進行操作,無法做到人機分離,存在著很大的安全隱患。

2、產能低下

理想工況下單臺機組需要滿足的生產要求(以四列機組為例)

試壓種類

數目

每件耗時h

總耗時h

管

線

300mm以上

300mm以下

氣缸

承

壓

件

余隙缸

活塞

填料

缸蓋

機體

總計h

分析:一年按250個工作日,產量100臺機組來算,每個試壓泵每天需工作的時間為:48(單臺機組耗時)×100(年產量)÷250(工作日) ÷3(試壓泵臺數)=6.4(h)由于試壓的操作人員有限,不可能三臺試驗泵同時工作,因此產能不夠。

(1)設備落后

每臺試壓泵都是單線程,同時最多只能對3件試壓間進行試壓,效率低;試壓泵試驗最高壓力為50Mpa,不能滿足發展要求(地庫壓縮機最大實驗壓力達到75MPa)

(2)控制系統落后——人工控制

試壓過程中所有的操作包括對時間的掌握都是人工控制,作業效率低;實驗數據都是人工記錄,這樣不僅會存在較大的誤差,不便進行電腦儲存和分析,試驗情況不能有效追溯。

3、其他問題 (1)氣密性試驗水池沒有封閉,完全開放,周圍只有1.2m高的圍墻,在氣缸進行氣密性試驗操作和檢測時,工人必須靠近水池,有很大的安全隱患。 (2)試在做氣密性試驗時,天車必須一直吊著工件直到試驗結束,影響天車進行其它的工作。

三、計劃實施方案

根據試壓間存在的這些問題,我們多次去四機廠進行調研,結合分公司的實際情況,制定了初步的改造方案。建造滿足GB50484-2008《石油化工建設工程施工安全技術規范》

1、對試壓間重新布置

改造前后對比:

(1)擴大試壓區空間

解決了敞開式作業的安全隱患問題,改造后試壓區尺寸15m×8.5m,15m×11m(原為5m×12m,7m×15m)。所有的工件均能在此試壓間進行試壓。如圖所示,完全阻止無關人員進入試壓間,并且較大較長或形狀不規則的管線、大型的緩沖罐等也可以在圍墻內進行試壓。

(2)對圍墻的改造,有效提升安全系數。

改造后試壓間圍墻高3m(不影響天車運行),相比于改造前試壓間1.2米高的圍墻,大大提升了安全系數;小型的試壓間都要封頂,全封閉建造。充分考慮現在以及將來的試壓情況,計算出試壓間墻壁能承受的強度,從而設計墻壁的結構以及厚度,滿足試壓安全性能要求。

(3)設置4個單獨的試壓間

每個試壓間單獨分開,與其他試壓間完全隔離,消除了安全隱患。當一個試壓室在進行試壓的時候不會影響其他試壓室試壓件的準備或拆卸,件工件可以同時進行試壓,提升了作業效率。

(4)單獨設置一個高壓區。

有些試壓工件需要很高的試驗壓力,因此針對50Mpa以上的試壓工件單獨建造一個高壓區,高壓區全封閉建造,并且試壓間墻壁能夠滿足防爆要求,消除了安全隱患。

(5)每個試壓室都配置防爆門

根據試壓間試驗壓力等級分別給每個試壓室配置防爆門,防爆等級滿足GB3836《防爆標準》,防爆門跟試壓系統連鎖控制,若防爆門沒有關閉,工件將無法進行試壓。防爆門有警示燈,在試壓過程中警示燈開啟防止無關人員靠近,消除了安全隱患。

(6)放置軌道平車

因防爆門都有上方橫梁,天車無法將工件吊進試壓區,因此只能用軌道平車進行運送,小型的試壓室也配有小型的平車,平車可與工件一起推進試壓室,一起進行試壓,方便工件轉移

2、選用先進的自動控制系統和設備

(1)選用先進的自動控制系統

計算機自動控制,所有試驗設定都可在自動控制臺完成,實現全方位試壓的無人現場;實行大門與試壓系統連鎖控制,門上設置警示燈,防止人員誤入;系統內置安全閥,當發生緊急情況可立即執行停機并報告錯誤,消除安全隱患

提前制定多種試壓方案編程輸入電腦,隨用隨取;能實時顯示試壓系統壓力讀數,計算機能自動生成壓力時間曲線,數據儲存,可打印報告,提升作業效率和準確性。

(2)安裝先進的監控系統

里面安裝監控設備,視頻監控系統由自動變焦攝像機,數字硬盤錄像機,監控顯示器現場語言監聽及廣播系統組成。自動變焦攝像機可拉近觀察,并能上下左右轉動,數量和位置要確保從控制室內可以監控到試壓間的一切情況,特別是施壓管線以及氣密性試驗的水面。視頻畫面在監控顯示屏上實時顯示,硬盤錄像機能將視頻自動儲存,方便對試驗情況進行追溯。滿足GB50198-94《民用閉路電視監控系統工程技術規范》

(3)配備3臺自動控制試壓設備

每臺試壓設備支持多線程控制試壓,能以不同的試壓壓力同時試壓管線、氣缸、填料等試壓件(原來為單線程試壓);每臺試壓設備最高壓力為150Mpa(原來為50Mpa),保證發展要求。按國家標準GB50184-2011《工業金屬管道工程施工質量驗收規范》規定,承受內壓的地上鋼管道及有色金屬管道試驗壓力應為設計壓力的1.5倍,所以150Mpa的試壓壓力可以滿足耐壓100Mpa的管線,分公司現今承壓件要求最高耐壓壓力在50Mpa以內,完全滿足分公司所有機組的試壓管線和其他的承壓部件,但考慮到分公司未來新機組研發會提出更高的要求最大工作壓力有必要達到150Mpa。

每臺施壓設備可進行高低壓切換。

3、改造氣密性試壓區

(1)將原有的氣密性試驗水池填平,留出空間給管線試壓;

(2)分出一個全封閉的試壓室進行氣密性試驗,在里面重新制作水池 ;

(3)旁邊安裝一個懸臂吊,懸吊試壓件;

(4)并在里面安裝監控設備。

之前氣密性試驗區處于開放狀態,氣體在高壓狀態時若有泄漏是極其危險的。因此單獨建造一個氣密性試壓間,且完全封閉,墻壁能夠滿足防爆要求,里面配有監控設備。氣密性試驗時無需任何人靠近,系統自動完成整個氣密性實驗過程和監控,完全消除安全隱患。

將氣密性試驗室搬到工件試驗區,方便氣缸的轉運。氣密性試驗室完全封閉,且滿足防爆要求,所以在氣密性試驗的同時不會影響其他試驗室的工件準備。

四、實施標準和規范

API618-1995《用于石油、化學和天然氣工業的往復式壓縮機》

API 11P-1989《油田用成套往復式壓縮機》

QJJ.J84-2009《RDS壓縮機檢驗規程》

GB50184-2011《工業金屬管道工程施工質量驗收規范》

GB150-1998《鋼制壓力容器》

GB50484-2008《石油化工建設工程施工安全技術規范》

GB3836《防爆標準》

SH3533-2003《石油化工給水排水管道工程施工及驗收規范》

API 6A、GB/T22513-2008《井口裝置和采油樹規范》

公共安全行業標準及公安部對安全防范工程管理要求

GB50198-94《民用閉路電視監控系統工程技術規范》

GB50236《現場設備、工業管道焊接工程施工與驗收規范》

OHSAS18000《職業安全健康管理體系》

五、費用預算

建造項目

建 造 內 容

費用

設 計

包括試壓間墻體強度計算,試壓間的格局,試壓間的循環水及排水系統等統一設計。

基礎建設

(1)圍墻建造、防爆門的安裝等。

(2)平車軌道,氣密性水池的改造 。

(3)防腐系統、循環水、排水系統等改造 。

基建材料

(1)試壓間墻壁建造普通材料如砌墻磚,水泥,混凝土,油漆等。

(2)墻體加固材料如鋼筋,鋼板,加固添加劑等。

水壓/氣密性試驗控制系統

水壓/氣密性試驗控制系統,包括水壓/氣密性試驗設備,控制閥門及管線,控制室控制臺,數據存儲設備,及其整個自動控制系統的程序編寫和布局。

監控系統

監控系統,包括自動變焦攝像機,數字硬盤錄像機,監控顯示器現場語言監聽及廣播系統。

輔助工裝

水池單臂吊、水池蓋板、試壓件試壓墊板,軌道平車等。

差旅及其他

尋找和調研外包廠家。

共 計

六、改進效果預評估

1、試壓間改進后,能滿足現今分公司內所有管線及承壓部件的試壓;

2、試壓間分區,能同時對多件承壓件進行試壓,提高了使用效率;

3、加強了墻壁強度和高度,試壓過程更加安全;

4、引進先進的水壓/氣密性試驗系統,操作過程人機分離;

5、計算機能自動生成壓力時間曲線,實時顯示,數據儲存,可打印報告,方便追溯儲存;