試壓泵及電動試壓泵現(xiàn)場作業(yè)指導書

目的:為了給試壓作業(yè)提供詳細的安全控制措施,從而減少與之有關(guān)的風險。

所有員工必須遵循本程序的要求。

試壓區(qū)

1.試壓泵操作員和所有其他人員必須在試壓期間保留安全的疏散通道。

2.使用試壓區(qū)進行試壓的風險之一是試壓件超出了試壓區(qū)的限制。因此,壓力測試人員不得從頂部或高處俯視壓力測試區(qū)域,以防止因注入試件或壓力測試介質(zhì)而造成傷害。

3.所有試壓裝置(如試壓泵、壓力記錄儀和記錄表)應放置在試壓區(qū)外,并通過試壓管道與試壓區(qū)內(nèi)的設(shè)備連接。加壓和泄壓必須在壓力測試區(qū)域之外進行。加壓和泄壓時禁止進入試壓區(qū)。

試壓擋板

1.試壓擋板類似于試壓區(qū),其設(shè)計也是為了將人與試壓件隔開。由試壓擋板組成的試壓區(qū)由每個活動試壓擋板圍繞試壓件的四個側(cè)面構(gòu)成。根據(jù)試壓設(shè)備的尺寸,確定試壓擋板的數(shù)量。

2.為了確保容器(分開的產(chǎn)品、儲罐等。)在壓力試驗期間用作人員保護工程,應對這些容器進行風險評估。通過風險評估、工作許可證制度和工具箱風險評估或其他同等手段進行控制。

3.在風險評估和壓力測試過程中,必須考慮對第三方(如附近的道路、附近的財產(chǎn)和類似設(shè)施)的潛在風險,以防止對第三方造成損害。

1.在相同的壓力和體積條件下,空氣中所含的能量值是水中所含能量值的200多倍。因此,到目前為止,使用水作為試壓介質(zhì)是公司采用的最普遍、最安全的方法。

2.在某些情況下,可能需要使用液壓油/柴油進行壓力測試。由于使用液壓油/柴油等油介質(zhì)會導致火災風險,因此有必要避免使用油介質(zhì)進行壓力試驗。如果甲方提出必須按此方法進行試壓,應說明相關(guān)風險并采取相應的防護措施。

3.有些設(shè)備可能需要氣體壓力測試。在高壓下,空氣與烴類潤滑油或污染物混合時可能形成爆炸性混合物,因此不得進行氣壓試驗。為了防止爆炸,可以用惰性氣體代替壓縮空氣進行壓力試驗。最常用的氣體是氮氣(氣壓測試也可以用氦氣和氬氣)。任何用于壓力測試的惰性氣體必須有一份分析報告來證明和/或確定其純度。

試壓過程分為以下階段:

準備

充水和排氣

加壓

穩(wěn)壓

試壓期間

泄壓

掃線

準備

1.所有需要壓力試驗的設(shè)備必須通過必要的維護或調(diào)試。在維護或調(diào)試期間,需要進行特殊檢查。如果在目視檢查、無損檢測或螺紋量規(guī)檢查中發(fā)現(xiàn)設(shè)備磨損、腐蝕、退化或損壞,必須停止壓力試驗。

2.檢查所有壓力測試軟管、泵和壓力測試歧管,以確保它們的壓力水平匹配。

3.用合適范圍的記錄儀記錄所有壓力值,所用的記錄儀應具有有效的校準證書。壓力測試卡需要保存為維護記錄的一部分。

試壓區(qū)準備

1.清理試壓區(qū)試壓件周圍所有散落/多余的物品,以便于檢查,并使通向試壓件的路徑暢通。

2.有必要劃定控制試壓區(qū)域的范圍。壓力測試區(qū)域必須完全封閉和固定。如果沒有壓力測試區(qū)域,則有必要使用隔離帶、標志和其他指示性標志。

3.所有無關(guān)人員必須離開試壓區(qū)。一旦試壓失敗,試件彈出,試壓附近的人員可能面臨受傷的風險。因此,如果試壓區(qū)周圍有其他作業(yè)活動,應適當調(diào)整這些作業(yè)活動的排除或試壓時間。

4.以最有效的方式將壓力測試儀的位置與壓力測試儀隔離開來:

如果壓力下降

一些試壓件在試壓失敗時可能會脫離試壓區(qū),因此需要用夾具、鏈條、螺釘或其他方式將試壓件固定在固定點上。

壓力試驗期間,必須標記標志、隔離帶和其他指示標志(如公告板),以警告壓力試驗期間靠近壓力試驗區(qū)域的人員。

試壓件的固定

1.為了防止壓力表、壓力記錄器或其他裝置讀數(shù)錯誤造成的超壓,在對壓力試件加壓時,必須使用經(jīng)過有效校準的壓力記錄器和壓力表(經(jīng)過校準或僅用于指示目的);如果沒有使用壓力記錄器,必須使用兩個校準的壓力計。

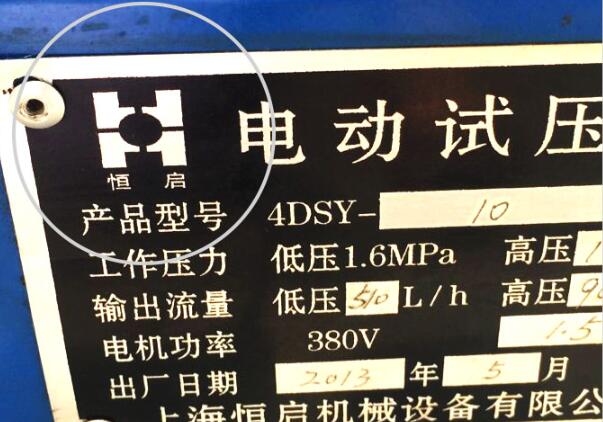

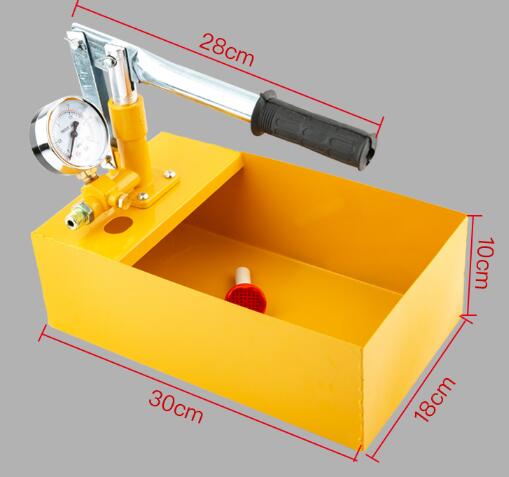

2.所有地面設(shè)備必須確定其壓力水平。壓力等級可以標在銘牌上或刻在不銹鋼帶上。如有疑問,需要通過識別號追溯設(shè)備證書。

壓力測試接頭

1.在壓力測試過程中,將使用大量高壓

壓試壓接頭(如NPT, JIC, BSP Autoclave和Parker A-lok)。 在任何情況下,不得超過接頭的最大工作壓力,同時還要注意,一些接頭的最大工作壓力等級在酸性工作條件下會降低。

注: 在任何情況下,不得使用酸性油或氣體做試壓介質(zhì)。

特別注意不匹配的接頭。最危險的是不匹配螺紋連接,這些連接可以保持一定壓力,但在達到額定壓力前會失敗.

3. 在初始加壓階段,任何人不得進入試壓區(qū)域。

4. 為了減少對設(shè)備和密封處帶來沖擊力,壓力應分階段逐步增加(通常每次增加試驗壓力的25%),在各階段之間需要停頓進行觀察。

5 如果在加壓階段發(fā)現(xiàn)壓力下降,則必須立即泄壓至零。壓力下降可能因圈閉的空氣造成,因此在再次加壓前應進一步排除空氣。

試壓期間

1. 任何穩(wěn)壓時間都不得少于作業(yè)指令上指定的時間。根據(jù)試壓的具體情況,保持壓力的時間可為一小時或更長時間(盡管一般試壓時間為10分鐘和15分鐘)。

2. 試壓持續(xù)期間,任何人不得進入試壓區(qū)。

3. 試壓合格標準為:在指定的試壓持續(xù)期間壓力不變,且無明顯泄露。

4. 在整個壓力保持期間,必須查看壓力表和壓力記錄儀。

5. 在要求的壓力下和指定的時間段完成試壓后方可進行設(shè)備的功能試驗。

6. 在功能試驗期間,對任何正在接受試壓的設(shè)備部件不得施加沖擊荷載(如錘擊等)。

7. 在試壓前,應使用堵頭替換安全閥和泄壓裝置。如果未替換安全閥,則最高試壓壓力為安全閥額定設(shè)置壓力的90%。如果試壓過程中打開了安全閥,則需進行置換并重新校準。

所有接頭、盲堵和試壓堵頭的工作壓力等級必須與接受試壓設(shè)備壓力匹配不允許有焊接或局部修補 處。

壓力泄露檢查

為了更有效地檢查泄漏,在低壓條件下操作人員可進行檢查。在這種情況下,進入試壓區(qū)之前必須保證壓力釋放到等于最大試壓壓力(或最大工作壓力,以較低者為準)的10%,例如,試壓壓力為5,000 psi,泄漏檢查時壓力應為500 psi。此外,泄漏檢查時必須遵循以下要求:

所有溢流處和濕潤部件必須徹底干燥,以便于發(fā)現(xiàn)泄漏點。

僅允許一人進入試壓區(qū)。

另外一人必須站在適當位置,使靠近試壓件的人在其視野范圍。

不得在試壓件上開展任何工作。

不得緊固或調(diào)整任何部分。

在壓力條件下不得對任何部件施加沖擊荷載(如錘擊)。

泄壓

1. 試壓完成后,需在試壓區(qū)外面(通常在試壓泵處)以安全和受控方式將壓力降至零。

2. 泄壓后,試壓件上有可能存在壓力捕獲現(xiàn)象。因此,泄壓后應立即查找任何捕獲壓力的跡象(如閥門僵硬、密封和填料漏液、連接處緊固等),需特別注意單向閥和止回閥等地方。

3. 在泄壓結(jié)束前,任何人不得進入試壓區(qū)。

4. 在泄壓過程中,可能有水(或其它試壓介質(zhì))噴射出來。因此在泄壓前,要保證噴射方向不朝向試壓人員,并保證采取了適當措施保證試壓區(qū)內(nèi)的水被有效排放。

掃線

試壓結(jié)束后應對所試設(shè)備、試壓管線、水源管線等進行徹底掃線(冬季注意用防凍液或機油替泵)。

掃線后要仔細檢查各閥門的開關(guān)狀態(tài)

打掃試壓場地做到工完料凈(注意垃圾分類)。